近日,我校钒钛学院材料工程硕士2024级研究生唐建忠、唐小静分别在吴恩辉、李军导师团队的指导下,在“中国科技期刊卓越行动计划二期”中文领军期刊《钢铁》上发表《氮化钒成品碎料冷固结成型及性能》、《高钛渣冶炼炉尘灰冷固结成型及高温爆裂性能》两篇高水平论文。

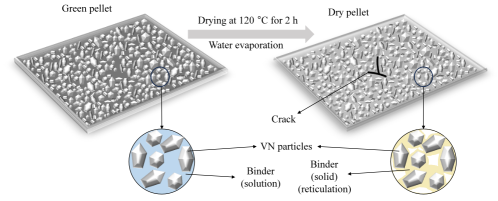

图1 氮化钒球团内部结构及干燥机理示意图

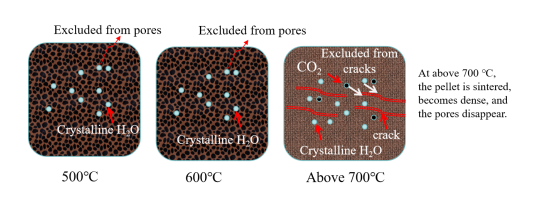

图2 高钛渣电炉冶炼炉尘灰球团高温爆裂机理示意

全文链接:

https://doi.org/10.13228/j.boyuan.issn0449-749x.20250291.

https://doi.org/10.13228/j.boyuan.issn0449-749x.20250303.

《氮化钒成品碎料冷固结成型及性能》:当前国内主流的回转窑氮化钒生产工艺中,约3%-5%的物料会因机械碰撞摩擦形成形态不合格的碎料—这些碎料化学成分符合GB/T 20567-2020标准,却因粒度不规则无法直接用于冶炼,业内普遍采用“回炉重制”处理,不仅能耗高、成本大,而且不能彻底解决这一难题。针对这一痛点,团队创新采用“冷固结工艺”进行成型处理,制得的氮化钒冷固结干球密度达3.1g/cm³,落下强度125 次/(0.5m)、抗压强度 1019.5N/P,全面满足国标入炉要求。该技术的突破具有多重意义,从资源层面实现氮化钒碎料“变废为宝”,提升我国钒资源利用率,保障战略资源安全;从环保层面,替代高能耗的回炉重熔工艺,减少碳排放,契合“双碳”目标;从产业层面,为攀枝花建设“中国钒钛之都”注入技术动能,推动我国钒钛产业向“绿色化、高值化”升级。

《高钛渣冶炼炉尘灰冷固结成型及高温爆裂性能》:目前,由于微细粒钛精矿的广泛应用,在钛渣电炉冶炼过程中产生大量高钛渣冶炼炉尘灰,其成分复杂、处理难度大,长期面临“回收难、成本高”的困境。针对这一难题,团队创新采用冷固结成型技术,系统研究了黏结剂配比、黏结剂浓度、水分配比、成型压力等四大因素对成球效果的影响,成功制备出适应于电炉冶炼的成品球团。该技术专为高钛渣电炉冶炼炉尘灰返炉冶炼设计,不仅能提升钛资源利用率,还能缓解进口钛精矿依赖,为企业降本增效提供了切实可行的技术方案。

未来,我校将进一步推动科研与教学深度融合、校企资源深度整合。一方面深化与在攀钒钛企业的深度合作,拓展产教融合领域,完善协同育人机制,持续强化人才培养质量;另一方面激励师生聚焦攀西战略资源创新开发试验区重点科技攻关、钒钛领域“卡脖子”问题等关键方向开展科研攻关,力争产出更多标志性成果,积极服务区域产业发展。